30多年来光谱科技一直处于激光线缆加工技术的前沿;我们开发和应用前沿技术,为先进制造业中的各种问题提供解决方案,并开创性地使用激光技术来解决一系列问题。

本节提供了一些关于我们所开发并商业化成为我们今天产品系列的技术的背景信息。

紫外激光线缆打标:解释我们的技术

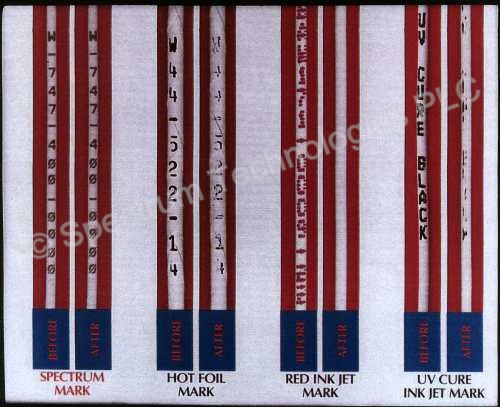

紫外激光线缆打标技术最初于1987年由Spectrum公司的研究人员开发,旨在满足国际航空航天工业的需求,即在不粘PTFE/Teflon和类似线绝缘层以及光纤上安全标印识别代码。

Spectrum公司采用的紫外激光打标工艺不会对线缆的机械或电气性能造成任何损害或改变。

相比之下,旧的热压印方法被认为是一种具有侵略性和潜在破坏性的工艺;因此,它在SAE AS50881(以前的MIL 5088L)和类似规范所禁止。

紫外激光线缆打标现已成为国际航空航天业广泛接受的一种制造工艺。目前,北美和欧洲几乎所有尖端商用和军用航空航天项目的电气系统制造初始阶段均采用该工艺。

激光自 1960年问世以来,已广泛应用于各种领域,从超市收银台随处可见的条形码阅读器到家用CD播放器的“读取”头,再到汽车生产线上的激光焊接和切割设备。然而,许多人仍然将激光视为遥不可及的“星球大战”技术。

实际上,激光束是由光组成的,光是能量的众多形式之一。然而,与“普通”光源不同,激光具有一些非常特殊的特性。虽然日常光源(从太阳到灯泡)向各个方向辐射,波长范围很广,但激光的光束方向狭窄,类似于铅笔,并且以精确和狭窄的波长(单一颜色)工作。这一关键差异使激光在用于任何性质的材料加工时具有很大的优势,即精度和控制。

重要的是要注意,并非所有激光都是相同的。事实上有数百种不同的类型。然而,概括起来,我们可以将它们分为两组:

- 波长较短的紫外(UV) 激光和可见激光:使材料能够进行“冷”加工——无论是打标、切割还是其他加工,它们在工件中产生很少或没有明显的热效应。

- 较长波长的红外 (IR) 激光:主要通过热方式与材料相互作用或处理材料,即直接加热——非常适合焊接和切割金属以及其他非热敏感材料,或者用户可接受热副作用的材料。

因此,为特定工艺选择正确的激光和波长至关重要。Spec Tech激光打标的线

Spectrum Technologies 开发的“冷”紫外激光线缆打标工艺截然不同,它基于激光引起的二氧化钛(TiO2)颜料的颜色的变化。这种通常为白色的颜料已用于其他用途的航空航天电线绝缘材料。

在线缆打标应用中,紫外激光束通过重新排列电线绝缘层中已存在的TiO2颗粒的晶体结构(在微观尺度上)来改变其颜色。这种重新排列在实际应用中是永久性的。这使得TiO2以及绝缘层呈现黑色,从而在线缆上形成有色或标记的表面。根据各种最终用户进行的测试,电线没有被烧焦,没有显著的材料去除,也没有改变电线的机械或电气性能。标记通常嵌入到大约20微米(0.0008英寸)的深度,从而提供持久的耐磨性和耐液体性

为了测试线缆标记对可能不太明显的因素的耐久性,已经进行了将线缆样品浸入液氮中以测试低温(-196°C)的影响,并将线缆在其最大额定温度或更高温度下保持数百小时的测试。

样品已在高达 310°C 的温度下进行了测试,未出现不良影响。样本还暴露于强烈的紫外线照射下,以模拟阳光长期照射的影响。

对于正确制作和标记的电线进行的几乎所有测试都表明,标记部分没有发生材料变化

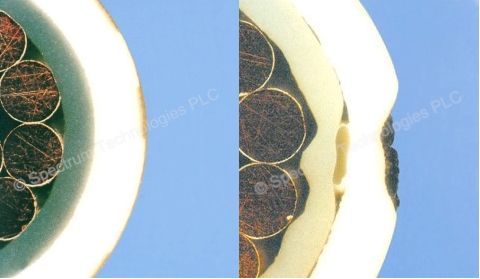

很能证明这一点的方法可能是将激光标记的线缆放入热液压油(如Skydrol)中浸泡24小时。取出后,对样品进行“实际使用”测试,即在仍然湿润的情况下立即摩擦标记的电线。经过这种测试的UV激光标记电线样品均通过此测试。

结果直观地展示了Spectrum激光标记相对于传统油墨标记的持久性。

激光剥线:解释我们的技术

剥线是指去除覆盖在导电电线上的绝缘层,以便为电线的端接做好准备。

传统的剥线技术已经发展出了机械、研磨、化学或热学等多种方法。但每种方法都有其相关的问题,如导体损伤、加工速度慢、精度不足和品质差等。

相比之下,激光剥线具有快速的加工时间、出色的精度和工艺控制。最重要的是,激光剥线消除了与电线的接触,并且通过使用正确的激光类型,可以消除导体或屏蔽层受损的风险。

激光剥线的背景

现代电子设备以及连接它们的通信系统都充满了电线。从用于在微波通信系统中传输局域网数据的巨大导体,到连接飞机和其他交通系统上所有关键控制和通信系统的数英里长的布线,再到微电子系统中提供互联或在医疗植入物中传输信号的微小导线,电线对于信号和电力的传输都是不可或缺的。

传统的机械剥线方法使用金属刀片切割绝缘层,使其能够从导体末端被剥离。然而,尽管现代机械剥线设备配备了成型刀片、自动电线处理和精确的刀片控制,但它与手工剥线钳有一个共同点:两者都需要小心操作以避免电线受损。

历史上,设计师和制造商不得不接受使用机械刀片剥线时对电线导体造成的一定程度的损伤。为了适应这一点,电线的电阻通常会被指定一个比实际需要的更高的公差,这实际上意味着要指定一个更大的导体;这使得整个电线更大且成本更高。

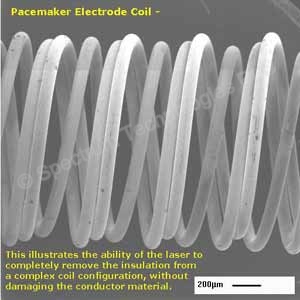

在关键的制造应用中,这种方法是不可接受的,当质量至关重要时,无损的激光剥线技术便就显得尤为重要。对于最先进的应用来说,能够精确地从电线上剥离绝缘层而不损伤导体是至关重要的。激光剥线机可以简单地实现这一点,它依靠激光选择性地去除非金属绝缘材料,同时不影响金属导线。

右上:激光剥线,同一条电缆。

手动或半自动机械、化学或热剥线方法存在众所周知的质量保证问题。机械刀片是最广泛使用的剥线工具。它最适合切割规则形状圆形横截面电线绝缘层;即普通的单芯线。即便如此,由于刀片磨损、刀片形状与电线不匹配或剥线过程控制不足,也可能导致导体受损。此外,机械方法不适合剥离不规则圆形横截面的双绞线或屏蔽电缆。

过长的处理时间和环境问题阻碍了化学剥线技术的发展。这些化学工艺通常使用热硫酸或过氧化氢,这些物质难以使用和控制。此外,这些化学品反应性很强,需要小心处理和处置,必须充分考虑环境和现行法规。

热剥线方法需要非常精细的工艺控制和频繁的校准才能保持质量。热剥线法通常还需要二次操作,以去除导体周围剩余的绝缘层。

相比之下,激光剥线具有快速的加工时间、出色的精度和出色的过程控制。最重要的是,激光剥线消除了与电线的接触,通过使用正确的激光类型,可以消除导体或屏蔽层损坏的风险。

激光剥线技术的发展

激光剥线的研究起源于 1976 年,当时NASA 启动了一项计划,开发更好的剥线方法,以克服航天飞机开发过程中电线系统生产中遇到的问题。这项研究是由于需要能够剥离飞机和航天器上使用的非常薄绝缘层的电线,为了减轻重量,通常使用非常轻且细规格的电线。他们的研究成果是第一台激光剥线机。

NASA 比较了各种类型的激光器对电线绝缘和导电材料的影响,发现 CO2 激光器是完成当前任务的最佳选择。在激光剥线过程中,激光发射的能量或辐射被绝缘材料强烈吸收。当激光穿透绝缘层时,它会蒸发材料直至导体。

然而,导体强烈反射 CO2 激光波长的辐射,因此不受激光束的影响。由于金属导体本质上是激光波长下的镜子,因此该过程实际上是“自动终止”,即激光将所有绝缘材料蒸发到导体,然后停止,因此不需要过程控制来防止损坏导体。

自 1987 年RtMc公司(现为 Spectrum Technologies USA 公司)推出商用 CO2 激光剥线机以来,对进一步开发激光技术的需求日益增加,以便能够剥除越来越多的绝缘材料和电线类型。这是由于新型绝缘材料的发展、将绝缘材料挤压到电线上的新方法、不同的粘合特性以及更小、更轻的电线应用趋势,以及使用这些电线的新产品的开发。

当今的激光剥线技术

在此期间,Spectrum Technologies 已成为激光剥线的先进制造商和供应商, 已向世界各地的客户交付了数百台设备。 Spectrum 的SIENNA TM系列激光剥线机是结合各种激光器和传输系统而开发的,可以成功地去除电线的绝缘层。

随着传统剥线方法日益过时,对产品的轻量化、可靠性、效率和成本效益的需求也在不断增加。激光剥线技术相比传统方法具有许多优势。其中一些优势和好处包括:

- 无导体损坏——即使金属导体上镀有锡或银等其他金属,激光也不会损坏它——降低了质量保证要求,使设计人员能够指定更严格的公差并使用更轻的电线

- 能够处理 99% 的绝缘类型——一台设备可以加工各种电线和绝缘类型,并且可以加工一系列电线类型,而无需耗时更改设置

- 实现高品质剥线——可重复并提高产量,从而降低成本

- 能够同时加工多根电线——提高生产率

- 能够剥除直径从小于25 µm 到最大 25 m(0.001 – 1.000 英寸)的各种线径 –支持在广泛的线径范围内进行无损伤剥线

- 能够剥除各种电线,同一台机器可以加工扁平、圆形、绞合或屏蔽电缆,几乎不需要更换工具 - 提高设备利用率和生产率

- 能够保持+/- 25 µm(0.001 英寸)的严格公差 – 适用于精密应用

- 可变剥线图案 可进行编程,以去除电线上任何位置的绝缘层 - 见下文

由于激光剥线是一种非接触式工艺,并且可以非常精确地控制光束,因此可以引导激光束实现各种剥线图案,其中许多图案几乎不可能通过其他方式实现,如下所示:

- 末端剥线 – 横切或横切和纵切

- 开窗剥线

- 迷你开窗剥线

- 斜切

- 可在电线或带状电缆上进行可编程模式剥线。

激光剥线可以加工以下电线电缆绝缘层:

电缆类型

。

激光剥线可以处理以下电线和电缆绝缘类型和形式:

电缆类型

- 单芯线

- 双引线

- 双绞线

- 多芯电缆

- 屏蔽线

- 带状电缆

- 同轴电缆

- 复杂的 2D 和 3D 形状导体,例如线圈

电缆尺寸

- 50 AWG 或更小至1 AWG

- 带状电缆和扁平电缆宽度可达 285 毫米(11.4 英寸)

绝缘材料

- PTFE /Teflon®

- Silicone

- PVC

- Kapton®

- Mylar®

- Kynar®

- Fiberglass

- ML

- Nylon

- Polyurethane

- Formvar®

- Polyester

- Polyesterimide

- Epoxy

- Enameled coatings

- DVDF

- ETFE /Tefzel®

- Milene

- Polyethylene

- Polyimide

- PVDF 及其它硬质、软质或耐高温材料

激光剥线实践

在我们的主产品SIENNA 剥线机中,激光束聚焦成非常小的光斑尺寸,并以预设速度穿过电线。然后,激光汽化选定的绝缘区域,将其去除。

如前所述,激光不会损坏导线,因为金属材料对 CO2 激光束具有高反射性,而绝缘材料通常具有高度吸收性。当光束穿过电线时,它会精确地切穿绝缘层,就像一把看不见的热刀切黄油一样,形成整洁的切口直到导体,使绝缘层易于去除。通过结合移动工件和光束,我们的不同产品可以根据应用的要求实现各种剥线几何形状,例如横切和开窗口等。

SIENNA 激光剥线机既可以作为独立设备使用,也可以作为自动化系统的一部分使用。当设备独立使用时,导线可以批量加工,由操作员手动装载,可以单个或成组安装在工具板上。在需要批量加工同类型电线的情况下,安装在工具板上可加快剥线过程并提高生产率;设置完成后,将工具板放入剥线机中,剥线机将一次或多次穿过电线,并行剥线。

或者,我们可以提供SIENNA AWH 自动线缆处理系统来实现自动化,该系统作为集成设备的一部分,将线缆从线卷自动送入剥线机。通过这种方式,可以通过 SIENNA 系统控制器自动批量处理作业。对于更高水平的自动化,我们的产品也可供系统集成商使用,他们可能需要将它们集成到更复杂的自动化系统中。

为了方便使用 SIENNA 剥线机,Spectrum Technologies 提供了一系列辅助设备,包括控制系统、冷却器和空气净化装置,以便根据每个客户的需求提供完整的交钥匙解决方案。

当激光束与有机材料相互作用时,通常会产生烟雾和颗粒,必须将其从设备附近清除。为此,我们可以提供 ACS -5用于空气抽取和净化,适用于所有 SIENNA 设备。或者,如果客户有合适的通风和过滤系统,可以将 SIENNA 剥线机的排气口直接连接到这些系统上。

对于某些应用,我们需要使用其他类型的激光,以处理更难去除的绝缘类型或更小线径的线缆。

如果我们的SIENNA 产品不能满足您的需求,我们将很乐意与您讨论您的应用。我们可以在我们的应用实验室中进行工艺评估和开发,如果合适的话,我们可以相应地定制系统(见下文)。

未来的发展和应用

所有市场领域都在不断出现新的技术发展和创新。新产品开发的进步正在改变设备或组件的功能、外观和通信方式。随着这些新进展的出现,这些设备的布线也在不断变化:电路变得更小、更快,而电线制造商也在开发新的绝缘材料、更小直径的电线以及能够超越以往性能的新型电缆和电线。随着材料和组件设计的进步和尺寸的缩小,它们需要改进的制造工艺,以确保保持更高的产品质量,同时降低生产成本。

随着产品变得更轻、更可靠、更高效和更具成本效益,传统的剥线方法已越来越过时和不可接受。无论是对电线的损坏、需要不断监控刀片以确保质量标准,还是更换零件的成本高昂,设计师和制造商都发现他们需要找到这些方法的替代方案。

Spectrum Technologies 专注于提供基于激光技术的解决方案,用于去除金属线或光纤等绝缘材料,以及先进制造中的其他应用。随着我们继续研究和开发新的激光加工技术及其应用,如果您有任何无法用我们的标准产品解决的问题,请随时与我们联系。

光谱激光设备广泛应用于各行各业和各种不同的应用中。

下面您将看到一些示例,说明我们的产品可以在哪些情况下使用。如果您访问我们的线缆样品库,您将找到一系列使用SIENNA激光剥线设备剥除的线缆样品照片。

如果您的激光应用未在这些页面上列出,并且希望我们提及,请联系我们.

您还可以使用网站右上角的搜索框搜索特定类型的线缆。

电线/电缆标印

Nova激光和NovaJet喷墨线缆打标系统提供高质量、永久且高度清晰的线缆标识。我们有一系列产品可以满足所有产量要求,以及自动化配件以最大化生产效率。

- 入门级生产或低产量、MRO:Nova 50-100i系列

- 低产量生产: Nova 800

- 中等产量生产:Nova 820; Nova 840

- 高产量生产: Nova 860; Nova 880

- 线缆处理与自动化

电线/电缆剥线

SIENNA红外二氧化碳激光剥线系统,采用线性、单轴或双轴或旋转光束传输配置,可剥离大多数电子制造应用中使用的线缆。

电线/电缆外径小于 7 毫米(0.04 英寸)*:

- 固定轴 (在x-y移动平台下方移动 - 4类激光):SIENNA 225FB

- 仅末端剥线: SIENNA 210S; SIENNA 325S; SIENNA 350S

- 末端剥线和开窗口剥线:SIENNA 210D; SIENNA 325D; SIENNA 350D

- 快速、更精确的剥线:SIENNA 725D; SIENNA 750D

电线/电缆外径大于 7 毫米(0.04 英寸)*:

- 剥线长度高达 200mm (7.9″): SIENNA 530 和 SIENNA510

自动化激光剥线、测量与切割

SIENNA 700线缆剥线机可以自动化执行剥线、测量和切割操作。这是通过将激光剥线的快速、无损精度与机械测量和切割系统的便捷和高效相结合来实现的。

- 可提供 SIENNA 200AWH 和SIENNA300AWH

电缆屏蔽层切割

SIENNA线性双轴和固定轴剥线系统用于切割微型或同轴电缆组件中的金属屏蔽层。激光器会在屏蔽层上划一条线,然后可以轻松将其折断并移除以暴露下面的电介质。

- 固定轴(在x-y移动平台下方移动 - 4类激光): SIENNA 220SRFB

- 仅末端剥线: SIENNA 220SRD

- 末端剥线和开窗口剥线: SIENNA 220SRD