Spectrum Technologies est Leader de la technologie de traitement par laser des câbles depuis plus de 30 ans ; nous continuons à développer des applications de pointe pour résoudre les problèmes de fabrication spécialisés, et nous avançons l’utilisation de la technologie des lasers pour résoudre tout une série de challenges.

Nous vous offrons par la suite quelques informations générales concernant la technologie que nous avons développés et commercialisés dans notre gamme.

Marquage de fils au laser UV : Présentation de notre technologie

Le marquage des fils au laser UV a été développé en 1987 par les chercheurs de Spectrum pour répondre aux besoins de l'industrie aérospatiale internationale en matière d'application sécurisée de codes d'identification permanents sur des isolants de fils en PTFE/Téflon non adhérents et autres matériaux similaires, ainsi que sur les fibres optiques.

Le processus de marquage au laser UV, développé par Spectrum, ne modifie pas et n'altère pas les propriétés mécaniques ou électriques du fil.

En revanche, la méthode traditionnelle de marquage à chaud est considérée comme agressive et pouvant générer des dommages ; c'est pourquoi elle est interdite dans la norme SAE AS50881 (anciennement MIL 5088L) et des spécifications similaires.

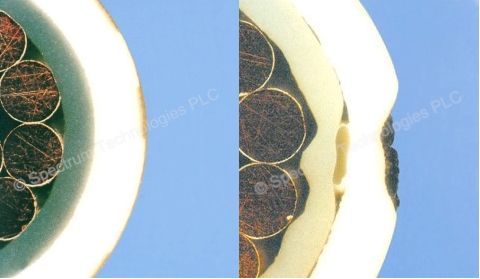

Sur la droite : Section de fil marquée par marquage à chaud, présentant une déformation notable et un risque potentiel de dégradation de l’isolant du fil.

Le marquage des fils au laser ultraviolet (UV) est désormais une pratique courante dans l'industrie aérospatiale internationale. Il est largement adopté dès les premières étapes de la fabrication des systèmes électriques sur la plupart des principaux programmes aérospatiaux commerciaux et militaires en Amérique du Nord et en Europe.

Les lasers existent depuis les années 1960 et sont aujourd'hui omniprésents dans une multitude d'applications, allant du lecteur de code-barres que l'on trouve aux caisses des supermarchés, à la tête de lecture des lecteurs de CD à domicile, en passant par les équipements de soudage et de découpe au laser utilisés sur les chaînes de production automobile. Malgré cela, de nombreuses personnes continuent de voir les lasers comme une technologie lointaine, tout droit sortie de la "Guerre des étoiles".

Les faisceaux laser sont constitués de lumière, une forme d'énergie parmi tant d'autres. Cependant, contrairement aux sources de lumière "normales", elles possèdent des caractéristiques particulières. Les sources de lumières quotidiennes, telles que le soleil ou une ampoule, émettent des rayons dans toutes les directions et sur une large plage de longueurs d'ondes alors que les lasers émettent des faisceaux fins dans une seule direction, semblables à des crayons, et fonctionnent à des longueurs d'onde précises et étroites (d'une seule couleur). Cette différence clé confère aux lasers un avantage considérable lorsqu'il s'agit de traiter des matériaux, à savoir la précision et le contrôle.

Il est important de souligner que tous les lasers ne sont pas équivalents. Il existe des centaines de variétés différentes. En gros, on peut les classer en deux catégories :

- Les lasers ultraviolets (UV) et visibles à longueur d'onde courte : ils permettent un traitement "à froid" des matériaux, c'est-à-dire qu'ils génèrent peu ou pas de chaleur significative dans la pièce à traiter, que ce soit pour le marquage, la découpe ou tout autre traitement.

- Les lasers infrarouges (IR) à longueur d'onde plus longue : leur action sur les matériaux se fait principalement par des moyens thermiques, en chauffant directement la matière. Ils sont parfaits pour la soudure et la découpe des métaux et d'autres matériaux qui ne sont pas sensibles à la chaleur, ou lorsque les effets thermiques secondaires sont acceptables pour l'utilisateur.

Ainsi, le choix du laser et de sa longueur d'onde adaptée à un processus spécifique revêt une importance capitale.

Le procédé de marquage des fils au laser UV « à froid », développé par Spectrum Technologies, est différent et est basé sur une altération de la couleur du pigment de dioxyde de titane (TiO2) induite par le laser. Ce pigment, habituellement blanc, est déjà intégré dans les isolants de fils aérospatiaux pour d’autres applications.

Lors du processus de marquage des fils, le faisceau laser UV provoque un changement de la couleur des particules de TiO2 déjà présentes dans l'isolant du fil en réorganisant

leur structure cristalline à l'échelle microscopique. Cette transformation est permanente pour toutes les applications pratiques. Cela confère au TiO2, et donc à l'isolant, une teinte noirâtre, créant ainsi une surface de fil colorée ou marquée. Selon les tests menés par différents utilisateurs finaux, aucun signe de brûlure, d'enlèvement significatif de matériau ou de modification des propriétés mécaniques ou électriques du fil n'est constaté. La marque est intégrée à une profondeur d'environ 20 microns (0,0008 pouce), garantissant ainsi une résistance durable contre l'abrasion et les fluides.

La résistance aux facteurs moins évidents a été évaluée en plongeant des échantillons de fils dans de l'azote liquide pour simuler les basses températures (-196°C) et tester leur effet. D'autres fils ont été maintenus à leur température maximale nominale, voire au-delà, pendant plusieurs centaines d'heures.

Les échantillons ont été confrontés à des températures atteignant 310°C sans qu'aucun effet indésirable ne soit observé. Ils ont également été exposés à une forte lumière ultraviolette pour simuler les effets à long terme de l'exposition au soleil.

Presque tous les tests réalisés sur des fils correctement composés et marqués ont confirmé l'absence de tout changement matériel dans la marque.

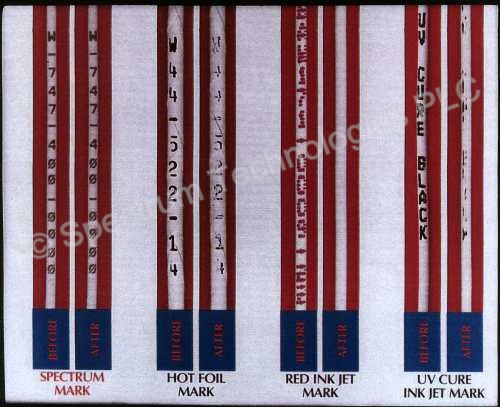

Une démonstration particulièrement convaincante a été menée en immergeant des fils marqués au laser dans un fluide hydraulique chaud, tel que le Skydrol, pendant 24 heures. Après leur retrait, les échantillons ont été soumis à un test "grandeur nature" où le fil marqué a été immédiatement frotté alors qu'il était encore humide. Aucun échantillon de fil marqué au laser UV n'a échoué à ce test.

Ces résultats mettent en évidence la durabilité de la marque au laser de Spectrum par rapport aux marques d'encre classiques.

Dénudage de fils au laser : Présentation de notre technologie

Le dénudage de fils consiste à retirer l'isolant qui entoure les fils conducteurs électriques, les préparant ainsi pour la terminaison.

Les techniques traditionnelles de dénudage de fils ont évolué pour inclure des méthodes mécaniques, abrasives, chimiques ou thermiques. Cependant, chacune présente ses propres inconvénients, tels que des dommages au conducteur, une vitesse de traitement lente, un manque de précision et une qualité médiocre.

En revanche, le dénudage de fils au laser offre une rapidité de traitement, une précision exceptionnelle et un contrôle optimal du processus. Plus important encore, il élimine tout contact direct avec le fil, et en utilisant le type de laser approprié, il est possible de réduire totalement le risque de dommage au conducteur ou au blindage.

Historique du dénudage de fils

Les fils sont omniprésents dans les dispositifs électroniques modernes et les systèmes de communication qui les relient. Les fils sont indispensables pour assurer le flux des signaux et de l'énergie à travers de nombreuses applications technologiques : que ce soit les conducteurs de grande envergure acheminant les données du réseau local autour des systèmes de communication par micro-ondes, les kilomètres de câblage connectant les systèmes de contrôle et de communication critiques sur les avions et autres moyens de transport, ou encore les brins minuscules assurant les interconnexions dans les systèmes microélectroniques ou transportant les signaux dans les implants médicaux.

La méthode traditionnelle de dénudage mécanique des fils implique l'utilisation de lames métalliques pour découper l'isolant et le retirer du conducteur. Malgré les améliorations apportées aux équipements de dénudage mécanique, tels que des lames profilées, une manipulation automatisée des fils et un contrôle précis des lames, cette méthode a une caractéristique commune avec le dénudage manuel : il nécessite toujours une attention particulière pour éviter d'endommager le fil.

Historiquement, les concepteurs et fabricants devaient accepter un certain degré de dommages aux conducteurs de fils à cause de l'utilisation de lames mécaniques pour le dénudage. Pour remédier à cela, la résistance électrique des fils est souvent spécifiée avec une tolérance plus élevée que nécessaire, entraînant l'utilisation de conducteurs plus gros et donc de fils plus volumineux et plus coûteux.

Cependant, cette approche est inacceptable dans les applications de fabrication critiques où la qualité est primordiale. C'est là que le dénudage de fils au laser sans dommage prend tout son sens. Dans les applications de pointe, il est essentiel de pouvoir retirer précisément l'isolant des fils sans endommager les conducteurs. Les dénudeurs de fil basés sur le laser exploitent simplement la capacité de la lumière à éliminer sélectivement les matériaux isolants non métalliques tout en préservant l'intégrité des conducteurs métalliques.

Les méthodes manuelles ou semi-automatiques de dénudage, qu'elles soient mécaniques, chimiques ou thermiques, présentent des problèmes bien connus en matière d'assurance qualité. La lame mécanique reste l'outil le plus utilisé pour dénuder les fils. Elle est principalement adaptée à la découpe de l'isolant des fils à section transversale circulaire régulière, comme le simple fil à âme unique. Cependant, l'utilisation de lames usées ou qui s'adaptent mal à la forme du fil, ainsi qu'un contrôle insuffisant du processus de dénudage, peuvent entraîner des dommages au conducteur. De plus, ces méthodes mécaniques ne conviennent pas au dénudage des câbles torsadés ou blindés, qui n'ont pas une section transversale régulière et circulaire.

Les méthodes de dénudage chimique des fils sont fréquemment limitées par des temps de processus prolongés et des problèmes environnementaux. Ces procédés chimiques utilisent souvent l'acide sulfurique chaud ou du peroxyde d'hydrogène, des substances complexes à manipuler et à maîtriser. De plus, en raison de leur réactivité, ces produits chimiques exigent une manipulation minutieuse et une élimination conforme à la législation environnementale en vigueur.

Les méthodes thermiques demandent un contrôle précis du processus et un étalonnage fréquent pour garantir la qualité. Elles nécessitent souvent une étape supplémentaire pour éliminer tout résidu d'isolant autour du conducteur.

En revanche, le dénudage de fils au laser offre des temps de processus rapides, une précision exceptionnelle et un contrôle optimal du processus. Surtout, il évite tout contact direct avec le fil, et en choisissant le type de laser adapté, il est possible d'éliminer complètement le risque d'endommager le conducteur ou le blindage.

Le développement du dénudage de fils au laser

Les recherches sur le dénudage de fils au laser ont débuté en 1976, lorsque la NASA a lancé un programme visant à améliorer les méthodes de dénudage de fils pour résoudre les défis rencontrés lors de la fabrication des systèmes de câblage électrique pour la navette spatiale. L’objectif était de pouvoir dénuder des fils électriques recouverts d'un isolant très fin utilisé dans l'industrie aérospatiale, où la finesse et la légèreté des fils sont essentielles pour réduire le poids des équipements. Ce travail a abouti à la création de la première machine de dénudage de fils au laser.

La NASA a étudié l'efficacité de différents types de lasers sur les matériaux isolants et conducteurs des fils, et a conclu que le laser

CO2 était le plus adapté à cette tâche. Pendant le processus de dénudage de fils au laser, l'énergie ou le rayonnement émis par le laser est absorbée par le matériau isolant. Lorsque le laser pénètre dans l'isolant, il le vaporise progressivement jusqu'au conducteur. Cependant, le conducteur réfléchit fortement le rayonnement à la longueur d'onde du laser CO2, évitant ainsi tout dommage. Comme le conducteur agit comme un miroir à la longueur d'onde du laser, cette caractéristique rend le processus "auto-terminant", c'est à dire que le laser s'arrête une fois que tout le matériau isolant a été retiré jusqu'au conducteur, garantissant ainsi l'intégrité du conducteur.

Depuis l'introduction en 1987 de la première machine commerciale de dénudage de fils au laser CO2 par RtMc, Inc, aujourd'hui Spectrum Technologies USA, Inc, le besoin d'améliorer la technologie laser n'a cessé de croître. Cette évolution est motivée par la nécessité de répondre à une gamme toujours plus large de matériaux isolants et de types de fils à dénuder, notamment en raison de l'arrivée de nouveaux isolants, de nouvelles méthodes d'extrusion des matériaux isolants sur les fils, de propriétés de liaison variables, et de la tendance à l'utilisation de fils de plus en plus fins et légers, ainsi que du développement de nouveaux produits utilisant ces fils.

Le dénudage de fils au laser aujourd'hui

Spectrum Technologies est devenu le leader mondial dans la fabrication et la fourniture de produits de dénudage de fils au laser pour l'industrie avec des centaines d'unités livrées à des clients dans le monde entier. La gamme de dénudeurs de fils au laser de Spectrum appelée SIENNA a été développée en intégrant différents lasers et systèmes de livraison, permettant ainsi de retirer avec succès presque tous les types d'isolants de toutes formes de fils.

La demande croissante de produits légers, fiables, efficaces et économiques rend nécessaire l'abandon progressif des méthodes conventionnelles de dénudage de fils. Le dénudage de fils au laser présente de nombreux avantages et bénéfices par rapport aux méthodes traditionnelles, notamment :

- Aucun dommage au conducteur – même les conducteurs métalliques plaqués, tels que l'étain ou l'argent, restent intacts, ce qui réduit les exigences en matière d'assurance qualité et permet des spécifications plus strictes et l'utilisation de fils plus légers

- Capacité à traiter 99 % de tous les types d'isolant – un seul équipement peut gérer une grande variété de types de fils et d'isolants, sans nécessiter de changements fastidieux de configuration

- Meilleure qualité de dénudage possible – garantit des résultats reproductibles et maximise les rendements, réduisant ainsi les coûts

- Capacité à traiter plusieurs fils simultanément – augmentant ainsi la productivité

- Capacité à dénuder une variété de tailles de fils allant de moins de 25 µm à 25 mm (0,001 à pouces) de diamètre – un seul processus permet de dénuder sans dommage sur la plus large gamme de tailles de fil

- Capacité à dénuder une variété de formes de fils – permettant de traiter divers types de câbles avec peu ou pas de changements d'outillage, améliorant ainsi l'utilisation de l'équipement et la productivité

- Capacité à maintenir des tolérances serrées de +/- 25 µm (0,001 pouce) – répondant ainsi aux exigences des applications de précision

- Possibilité de programmer différents motifs de dénudage pour enlever l'isolant à n'importe quel endroit sur le fil - voir ci-dessous

Grâce à son procédé sans contact et au contrôle précis du faisceau, il est possible de diriger le faisceau laser pour obtenir une variété de motifs de dénudage, offrant des possibilités quasiment impossibles à réaliser autrement. Ces motifs comprennent notamment :

- Extrémité dénudée – Coupe transversale ou coupe transversale et fendue

- Fenêtres

- Mini-fenêtres

- Coupes angulaires

- Motifs programmables à n'importe quel point sur le fil ou le câble plat

Le dénudage de fils au laser peut être réalisé sur les types et formes d'isolants de fil et de câble suivants :

Différents types de câbles

- Fil simple

- Double conducteur

- Paires torsadées

- Câbles multiconducteurs

- Fils et câbles blindés

- Câbles plats

- Câble coaxial

-

Conducteurs de formes complexes en 2D et 3D, par exemple des bobines

Différentes tailles de câbles

- De 1 AWG à 50 AWG et plus petits

-

Câble ruban et plat jusqu'à une largeur de 285 mm (11.4″)

Isolants possibles

- PTFE /Téflon®

- Silicone

- PVC

- Kapton®

- Mylar®

- Kynar®

- Fibre de verre

- Nylon

- Polyuréthane

- Formvar®

- Polyester

- Polyesterimide

- Époxy

- Revêtements émaillés

- ETFE /Tefzel®

- Milène

- Polyéthylène

- Polyimide

- PVDF et autres matériaux durs, souples ou à haute température

Dénudage de fils au laser en pratique

Dans nos dénudeurs de fils SIENNA le faisceau laser est concentré en un point très précis se déplace le long du fil à une vitesse prédéfinie. Il vaporise ensuite les zones de l'isolant choisies et les retire sous la forme d'une fine ligne.

Comme mentionné précédemment, le laser n'endommage pas le conducteur métallique car les matériaux métalliques sont très réfléchissants aux faisceaux laser CO2, tandis que les matériaux isolants sont généralement très absorbants. Ainsi, lorsque le faisceau traverse le fil, il découpe précisément l'isolant, de manière similaire à un couteau chaud qui couperait du beurre, laissant une découpe nette jusqu'au conducteur, facilitant ainsi le retrait de l'isolant. En ajustant à la fois le déplacement de la pièce et le faisceau, nos différents produits permettent une variété de formes de dénudage, adaptées aux exigences de chaque application, comme les coupes transversales, les fenêtres...

Les dénudeurs de fils SIENNA peuvent être utilisés soit de manière autonome, soit intégrés à un système automatisé. Lorsqu'ils sont utilisés seuls, les fils peuvent être traités en lot, chargés manuellement par l'opérateur, individuellement ou en groupe sur une plaque de fixation. Cette dernière option accélère le processus de dénudage et améliore la productivité, particulièrement utile pour les lots de fils similaires ; une fois la configuration effectuée, la plaque est insérée dans le dénudeur qui effectue un ou plusieurs passages sur les fils, les dénudant simultanément.

Alternativement, nos dénudeurs de fils peuvent être automatisés en utilisant un système de manipulation de fil automatisé SIENNA AWH, dans le cadre d'une configuration où le fil est alimenté automatiquement à travers le dénudeur à partir d'une bobine. De cette manière, les travaux peuvent être traités automatiquement en lots via le contrôleur de système SIENNA. Pour des niveaux d'automatisation plus élevés, nos produits sont également disponibles pour les intégrateurs de systèmes qui pourraient les intégrer dans des systèmes d'automatisation plus complexes.

Pour faciliter l'utilisation des dénudeurs de fils SIENNA, Spectrum Technologies propose une gamme d'équipements auxiliaires, dont des systèmes de contrôle, des refroidisseurs et des unités de purification d'air. Ces solutions clés en main sont conçues sur mesure pour répondre aux besoins individuels de chaque client.

Lorsque le faisceau laser entre en contact avec des matériaux organiques, il génère souvent des fumées et des particules de traitement qui doivent être éliminées de l'environnement autour de l'équipement. Pour ce faire, nous fournissons l’ACS-5, un système d'extraction et de purification d'air compatible avec tous les équipements SIENNA. Si le client dispose déjà de systèmes de ventilation et de filtration adaptés, la sortie d'échappement des dénudeurs de fils SIENNA peut être directement reliée à ces systèmes.

Pour certaines applications sur des isolants plus complexes ou plus petits, nous devons utiliser d'autres types de laser.

Si vous avez des besoins spécifiques qui ne peuvent être satisfaits avec nos produits SIENNA standard, nous sommes disponibles pour discuter de votre application avec vous. Nous pouvons effectuer une évaluation et un développement de processus dans nos laboratoires d'application et, si nécessaire, nous pouvons adapter un système en conséquence (voir ci-dessous).

Développements et perspectives futures

Les progrès technologiques et l'innovation se poursuivent dans tous les secteurs. Les nouvelles avancées dans le développement de produits transforment le fonctionnement, l'apparence et la connectivité des dispositifs et composants. Cette évolution se traduit également par des changements dans le câblage des appareils : les circuits deviennent plus compacts et plus rapides, tandis que les fabricants de fils développent de nouveaux matériaux isolants, des fils de diamètre plus petit et de nouvelles configurations de câbles et fils offrant des performances améliorées. À mesure que les matériaux et les designs des composants évoluent et se réduisent en taille, ils nécessitent des processus de fabrication améliorés afin de maintenir des normes de qualité élevées tout en réduisant les coûts de production.

Alors que les produits évoluent vers plus de légèreté, de fiabilité, d'efficacité et d'économie, les méthodes traditionnelles de dénudage de fils deviennent obsolètes et inacceptables. Les dommages infligés aux fils, la nécessité de surveiller en permanence les lames pour maintenir les normes de qualité, ou encore le coût élevé des pièces de rechange, obligent les concepteurs et les fabricants à trouver des alternatives à ces méthodes.

Chez Spectrum Technologies, nous nous concentrons sur le développement de solutions technologiques basées sur le laser pour l'élimination des matériaux isolants, que ce soit pour les fils métalliques ou la fibre optique, ainsi que pour d'autres applications dans la fabrication avancée. Alors que nous poursuivons notre recherche sur le développement et l'application de nouvelles technologies de processus laser, n'hésitez pas à nous contacter si vous rencontrez un problème dont vous souhaitez discuter avec nous et qui ne peut être résolu avec l'un de nos produits standard.

Les systèmes laser de Spectrum sont largement utilisés dans une multitude d'industries et pour diverses applications.

Vous trouverez ci-dessous quelques exemples de situations dans lesquelles nos produits peuvent être utilisés. En visitant notre galerie d'échantillons de fils, vous trouverez des photos de nombreux échantillons de fils et de câbles dénudés avec le dénudeur de fils au laser SIENNA.

Si vous avez une application laser qui ne figure pas dans ces pages et que vous souhaitez que nous l'évoquions, n'hésitez pas à nous contacter.

Vous pouvez également utiliser la barre de recherche en haut à droite du site pour trouver des informations sur des types de fils spécifiques.

Marquage de fils/câble

Nos systèmes de marquage de fils au laser Nova et NovaJet permettent une identification permanente et parfaitement lisible des fils et câbles de haute qualité. Nous proposons une gamme de produits répondant à tous les besoins en termes de débit, ainsi que des accessoires d'automatisation pour maximiser la productivité.

- Production de niveau d'entrée ou faible volume, MRO (laser) : Série Nova 50-100i

- Production à volume moyen (laser) : Nova 820; Nova 840 840i?

- Production à volume élevé (laser) : Nova 860; Nova 880 860i 880i?

- Manipulation des fils et automatisation

Dénudage de fils/câbles en polymère

Les systèmes de dénudage au laser infrarouge CO2 SIENNA, disponibles en configurations de livraison de faisceau linéaire, mono ou double axe, ou rotatif, peuvent retirer la plupart des revêtements de fils et câbles utilisés dans les applications de fabrication électronique.

Fils/câbles jusqu'à 7mm (0,04″) de diamètre extérieur* :

- Opérations à faisceau fixe (les pièces se déplacent sur la scène x-y en dessous – Classe 4) :SIENNA 225FB

- Dénudage des extrémités uniquement :SIENNA 210S; SIENNA 325S; SIENNA 350S

- Dénudage des extrémités et des fenêtres : SIENNA 210D; SIENNA 325D; SIENNA 350D

Fils/câbles de diamètre extérieur supérieur à 7mm (0,04″)* :

- Longueur de dénudage jusqu'à 200mm (7,9’’) : SIENNA 530 ET SIENNA510

Dénudage, mesure et coupe automatisés des fils au laser

Les dénudeurs de fils SIENNA 700 peuvent être automatisés pour réaliser une opération de dénudage, de mesure et de coupe. Cette automatisation combine la rapidité et la précision du dénudage au laser avec la commodité et l'efficacité d'un système mécanique de mesure et de coupe.

- Les versions SIENNA 200AWH et SIENNA300AWH sont disponibles

Découpe de blindage de câbles

Les systèmes de découpe Scriber SIENNA à double axe linéaire et à faisceau fixe sont utilisés pour découper les blindages métalliques dans les assemblages de câbles micro ou pico-coaxiaux. Le laser trace une ligne à travers un blindage trempé dans la soudure, qui peut ensuite être facilement cassé et retiré pour exposer le diélectrique sous-jacent.

- Système à faisceau fixe (les pièces se déplacent sur la scène x-y en dessous – Classe 4) : SIENNA 220SRFB

- Dénudage des extrémités uniquement : SIENNA 220SRD

- Dénudage des extrémités et des fenêtres : SIENNA 220SRD