Spectrum Technologies ha estado a la vanguardia de la tecnología de procesamiento de cables láser durante más de 30 años; desarrollando y aplicando tecnología de punta para brindar soluciones a problemas en la fabricación avanzada y siendo pioneros en el uso de tecnología láser para resolver una variedad de problemas. En esta sección se proporciona información general relacionada con la tecnología que hemos desarrollado y comercializado en la gama de productos que ofrecemos hoy.

Marcado de cables por láser UV: Explicación de nuestra tecnología

El marcado de cables por láser UV fue desarrollado originalmente en 1987 por los investigadores de Spectrum para satisfacer las necesidades de la industria aeroespacial internacional en cuanto a un medio de aplicar de forma segura códigos de identidad permanentes a los aislamientos antiadherentes de PTFE/Teflon y otros cables similares, así como a la fibra óptica.

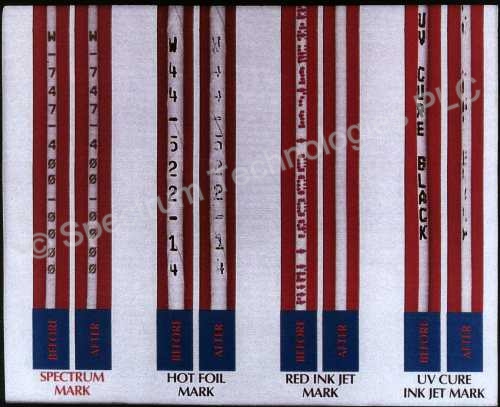

El proceso de marcado de cables por láser UV, del que Spectrum es pionera, no causa daños ni modifica las propiedades mecánicas o eléctricas del hilo.

En contraste directo, el antiguo método de estampación en caliente, es visto como un proceso agresivo y potencialmente dañino; como resultado está prohibido según SAE AS50881 (anteriormente MIL 5088L) y especificaciones similares.

El marcado de cables por láser ultravioleta (UV) está ya ampliamente aceptado como proceso de fabricación dentro de la industria aeroespacial internacional. Actualmente se emplea en las fases iniciales de la fabricación de sistemas eléctricos en prácticamente todos los programas aeroespaciales comerciales y militares de vanguardia de Norteamérica y comerciales y militares de vanguardia de Norteamérica y Europa.

Los láseres existen desde 1960 y ahora se utilizan ampliamente en una gran variedad de aplicaciones, desde el omnipresente lector de códigos de barras en la caja del supermercado hasta el cabezal de "lectura" de los reproductores de CD en casa, pasando por los equipos de soldadura y corte por láser en la cadena de producción de automóviles. Sin embargo, muchas personas siguen considerando el láser como una tecnología remota de la "guerra de las galaxias".

En realidad, los rayos láser están compuestos de luz, una de las muchas formas de energía. Sin embargo, a diferencia de las fuentes de luz "normales", tienen algunas características muy especiales. Mientras que las fuentes de luz cotidianas, desde el sol hasta una bombilla, irradian en todas direcciones y en una amplia gama de longitudes de onda, los láseres tienen haces direccionales estrechos como un lápiz y funcionan con longitudes de onda precisas y estrechas (de un solo color). Esta diferencia clave confiere a los láseres una gran ventaja a la hora de utilizarlos para el procesamiento de materiales de cualquier naturaleza, en concreto, la precisión y el control.

Es de suma importancia tener en cuenta que no todos los láseres son iguales. De hecho, existen muchos cientos de tipos diferentes. Sin embargo, generalizando, podemos dividirlos en dos grupos:

- Láseres ultravioleta (UV) y visibles de longitud de onda más corta: Permiten procesar los materiales en "frío", es decir, crean poco o ningún efecto térmico significativo en la pieza de trabajo, ya sea para marcar, cortar o cualquier otro proceso.

- Láseres infrarrojos (IR) de longitud de onda más larga: Interactuar o procesar materiales principalmente por medios térmicos, es decir, por calentamiento directo - perfecto para soldar y cortar metales y otros materiales que no sean sensibles al calor o en los que los efectos térmicos secundarios sean aceptables para el usuario.

La selección del láser y la longitud de onda adecuados para un proceso concreto es de vital importancia.

Especificación de la tecnología marcado de cables por láser

El proceso "en frío" de marcado de cables por láser UV desarrollado por Spectrum Technologies es bastante diferente y se basa en un cambio de color del pigmento de dióxido de titanio (TiO2) provocado por el láser. Este pigmento, normalmente blanco, ya se utilizaba en aislamientos aeroespaciales de hilos con otros fines.

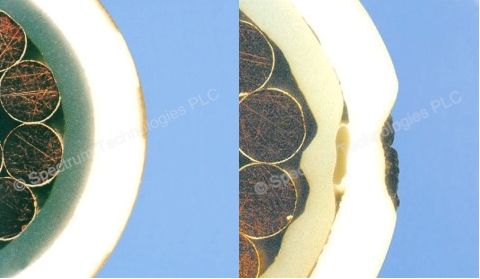

En la aplicación de marcado de cables, el rayo láser UV cambia el color de las partículas de TiO2 ya contenidas en el aislamiento del hilo reordenando su estructura cristalina a escala microscópica. La reordenación es permanente a efectos prácticos. Esto confiere al TiO2, y por tanto al aislamiento, un color negruzco, creando así una superficie de cable coloreada o marcada. Según las pruebas realizadas por diversos usuarios finales, no se produce ninguna quemadura, ninguna eliminación significativa de material ni ningún cambio en las propiedades mecánicas o eléctricas del hilo. La marca queda incrustada a una profundidad que suele ser del orden de 20 micras (0,0008 pulgadas), lo que proporciona permanencia frente a la abrasión y los fluidos.

La permanencia frente a factores quizá menos obvios se ha probado sumergiendo muestras de cable en nitrógeno líquido para comprobar el efecto de las bajas temperaturas (-196°C) y manteniendo los cables durante varios cientos de horas a su temperatura nominal máxima o por encima de ella.

Se han probado muestras a hasta 310°C sin efectos nocivos. Las muestras también se han expuesto a rayos ultravioleta intensos para simular el efecto a largo plazo de la luz solar.

Prácticamente todas las pruebas realizadas con cables correctamente compuestos y marcados demuestran que no se produce ningún cambio material en la marca.

Quizá la mejor demostración de ello sea colocar cables marcados con láser en fluido hidráulico caliente, como Skydrol, y dejarlos en remojo durante 24 horas. Al retirarlos, las muestras se han sometido a una prueba "real" y el cable marcado se ha frotado inmediatamente, mientras aún estaba húmedo. Una muestra de cable marcado con láser UV nunca ha fallado en esta prueba.

El resultado ilustra gráficamente la permanencia de la marca láser de Spectrum en comparación con las típicas marcas de tinta.

Pelado de cables por láser: Explicación de nuestra tecnología

El pelado de cables no es más que la retirada del aislamiento, que recubre los cables conductores de electricidad, con el fin de dejar el cable listo para su terminación.

Las técnicas convencionales de pelado de cables se han desarrollado para incluir métodos mecánicos, abrasivos, químicos o térmicos. Pero cada método tiene sus problemas asociados, como daños en los conductores, lentitud de procesamiento, falta de precisión y mala calidad.

En cambio, el pelado de cables por láser tiene un tiempo de proceso rápido, una precisión excelente y un control del proceso sobresaliente. Y lo que es más importante, el pelado de cables por láser elimina el contacto con el cable y utilizando el tipo de láser correcto es posible eliminar por completo el riesgo de dañar el conductor o el apantallamiento.

Historia del pelado de cables por láser

Los dispositivos electrónicos modernos, así como los sistemas de comunicaciones que los conectan, están llenos de cables. Desde los enormes conductores que dirigen los datos de las redes de área local por los sistemas de comunicaciones por microondas hasta los kilómetros y kilómetros de cableado que conectan todos los sistemas críticos de control y comunicaciones de los aviones y otros sistemas de transporte, pasando por los minúsculos hilos que proporcionan interconexiones en los sistemas microelectrónicos o transportan las señales en los implantes médicos, los cables son indispensables para transportar señales y energía de un lado a otro.

El método tradicional de pelado mecánico de cables emplea cuchillas metálicas para cortar el aislamiento, lo que permite arrancarlo por el extremo del conductor. Sin embargo, aunque los modernos equipos de pelado mecánico incorporan cuchillas perfiladas, manipulación automática del cable y un control preciso de las cuchillas, siguen teniendo algo en común con el pelacables manual: ambos necesitan una atención cuidadosa para evitar dañar el cable.

Históricamente, los diseñadores y fabricantes tenían que aceptar cierto grado de daño en el conductor del cable por el uso de cuchillas mecánicas para el pelado. Para dar cabida a esto, la resistencia eléctrica del cable se especifica a menudo con una tolerancia más alta de lo que sería necesario de otro modo; lo que esencialmente significa especificar un conductor más grande; esto hace que todo el cable sea de mayor tamaño y más costoso.

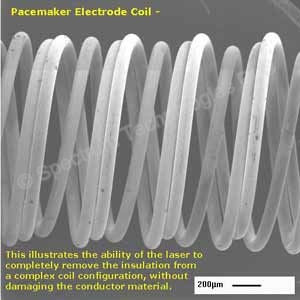

En aplicaciones de fabricación críticas, este enfoque es inaceptable y, cuando la calidad es lo más importante, el pelado de cables por láser sin daños cobra todo su sentido. Para las aplicaciones de vanguardia es fundamental poder pelar el aislamiento del cable con precisión sin dañar el conductor. Las pelacables láser lo consiguen de forma sencilla, confiando en la capacidad de la luz para eliminar selectivamente los materiales aislantes no metálicos dejando el conductor metálico completamente intacto.

Los métodos manuales o semiautomáticos de pelado mecánico, químico o térmico de cables presentan problemas de garantía de calidad bien conocidos. La cuchilla mecánica es la herramienta más utilizada para pelar cables. Es la más adecuada para cortar el aislamiento de un cable de sección circular de forma regular; es decir, el humilde cable unipolar. Aun así, pueden producirse daños en el conductor por el uso de cuchillas desgastadas o que no se ajusten correctamente a la forma del cable o por un control inadecuado del proceso de pelado. Además, los métodos mecánicos no son muy adecuados para pelar cables trenzados o apantallados que no tengan una sección transversal regular y circular.

Los tiempos de proceso demasiado largos y los problemas medioambientales afectan a las técnicas de pelado químico de cables. Estos procesos químicos suelen utilizar ácido sulfúrico caliente o peróxido de hidrógeno, que son difíciles de utilizar y controlar. Además, los productos químicos son bastante reactivos y requieren una manipulación cuidadosa y su eliminación debe realizarse teniendo en cuenta el medio ambiente y la legislación vigente.

Los métodos térmicos requieren un control muy fino del proceso y una calibración frecuente para mantener la calidad. Los procesos térmicos también suelen requerir una operación secundaria para eliminar cualquier resto de aislamiento alrededor del conductor.

El pelado de cables por láser, por el contrario, tiene un tiempo de proceso rápido, una precisión excelente y un control del proceso sobresaliente. Y lo que es más importante, el pelado de cables por láser elimina el contacto con el cable y, utilizando el tipo de láser correcto, es posible eliminar por completo el riesgo de dañar el conductor o el apantallamiento.

El Desarrollo del Pelado de Cables por Láser

La investigación sobre el pelado de cables por láser se originó en 1976, cuando la NASA inició un programa (http://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20030001742.pdf) para desarrollar un método mejor de pelado de cables para superar los problemas encontrados en la producción de los sistemas de cableado eléctrico durante el desarrollo del transbordador espacial. Esta investigación se vio impulsada por la necesidad de poder pelar el cable eléctrico con aislamiento muy fino utilizado en aviones y naves espaciales donde, para ahorrar peso, se suelen utilizar cables muy ligeros y de pequeño calibre. El resultado de sus investigaciones fue la primera máquina pelacables láser.

La NASA comparó el efecto de varios tipos de láser sobre los materiales aislantes y conductores del cable y descubrió que el láser de CO2 era la mejor opción para esta tarea. Durante el proceso de pelado de cables con láser, la energía o radiación emitida por el láser es absorbida fuertemente por el material aislante. A medida que el láser penetra en el aislante, vaporiza el material hasta el conductor.

Sin embargo, el conductor refleja fuertemente la radiación en la longitud de onda del láser de CO2 y, por lo tanto, no se ve afectado por el rayo láser.

Dado que el conductor metálico es esencialmente un espejo en la longitud de onda del láser, el proceso es efectivamente "autoterminante", es decir, el láser vaporiza todo el material aislante hasta el conductor y luego se detiene, por lo que no se requiere ningún control del proceso para evitar daños en el conductor.

Desde 1987, cuando RtMc, Inc, ahora Spectrum Technologies USA, Inc, introdujo la primera máquina comercial de pelado de cables por láser de CO2, ha habido una necesidad creciente de seguir desarrollando la tecnología láser para poder pelar una gama cada vez mayor de materiales aislantes y tipos de cables. Esto se debe al desarrollo de nuevos tipos de aislamiento, nuevas formas de extrudir el material aislante sobre el hilo, propiedades de unión variables y la tendencia a aplicaciones de cable más pequeño y ligero, junto con el desarrollo de nuevos productos que utilicen estos cables.

Pelado de Cables por Láser en la Actualidad

Durante este period, Spectrum Technologies se ha convertido en el fabricante y proveedor líder de productos para pelar cables con láser a la industria mundial, habiendo entregado muchos cientos de unidades a clientes de todo el mundo. La gama de pelacables láser SIENNATM de Spectrum se ha desarrollado incorporando varios láseres y sistemas de emisión y puede eliminar con éxito casi cualquier aislamiento de cualquier forma de cable.

Cada vez es más necesario que los productos sean más ligeros, fiables, eficientes y económicos, ya que los métodos convencionales de pelado de cables son cada vez más obsoletos. El pelado de cables por láser ofrece muchas ventajas sobre los métodos convencionales. Algunas de las ventajas y beneficios son:

- No se daña el conductor – el láser no puede dañar el conductor metálico aunque esté revestido de otro metal como estaño o plata - reduce los requisitos de garantía de calidad y permite a los diseñadores especificar tolerancias más estrictas y a los usuarios disponer de cables más ligeros.

- Capaz de procesar el 99% de todos los tipos de aislamiento – un solo equipo puede hacer frente a una gran variedad de tipos de cables y aislamientos y puede procesar una serie de tipos de cables sin necesidad de realizar cambios en la configuración, que requieren mucho tiempo.

- Máxima calidad de pelado alcanzable – garantiza resultados reproducibles y maximiza los rendimientos, reduciendo así los costes.

- Capaz de procesar varios cables simultáneamente – aumenta la productividad

- Capaz de pelar una gran variedad de tamaños de cable desde menos de 25 µm hasta 25 m (0,001 - 1,000 pulg.) de diámetro - un solo proceso permite el pelado sin daños en la más amplia gama de tamaños de cable.

- Capaz de pelar una gran variedad de formas de cable – la misma máquina puede procesar cable plano, redondo, trenzado o apantallado con pocos o ningún cambio de herramientas, optimizando la utilización del equipo y la productividad.

- Puede mantener tolerancias ajustadas de +/- 25 µm (0,001 pulgadas) - para aplicaciones de precisión

- Se pueden programar patrones de pelado variables para eliminar el aislamiento en cualquier punto del cable - ver a continuación

Dado que el pelado de cables por láser es un proceso sin contacto y el haz puede controlarse con gran precisión, es posible dirigir el haz láser para conseguir una gran variedad de patrones de decapado, muchos de los cuales son prácticamente imposibles por otros medios, como se muestra a continuación:

- Extremo - Corte transversal o Corte transversal y hendidura

- Ventanas

- Ventanas mini

- Cortes en ángulo

- Patrones programables en cualquier punto del cable o de cable plano.

El pelado láser de cables puede procesar los siguientes tipos y formas de hilos y aislamientos:

Tipo de cable variable

- Cable unipolar

- Cables gemelos

- Pares trenzados

- Cables multiconductor

- Cables e hilos blindados/apantallados

- Cable de cinta

- Cable coaxial

- Conductores con formas complejas en 2D y 3D, por ejemplo, bobinas

Tamaño variable del cable

- 1 AWG a 50 AWG y menores

- Cinta y cable plano de hasta 285 mm (11,4″) de ancho

Capacidad de aislamiento

- PTFE /Teflón®

- Silicona

- PVC

- Kapton®

- Mylar®

- Kynar®

- Fibra de vidrio

- Nylon

- Poliuretano

- Formvar®

- Poliéster

- Poliesterimida

- Epoxi

- Recubrimientos esmaltados

- PVDF

- ETFE /Tefzel®

- Mileno

- Polietileno

- Poliamida

- PVDF y otros materiales duros, blandos o de alta temperatura

El Pelado Láser de Cables en la Práctica

En nuestra línea principal de pelacables SIENA El haz láser se enfoca hasta un tamaño de punto muy pequeño y se pasa sobre el cable a una velocidad predeterminada. A continuación, el láser vaporiza las zonas seleccionadas de aislamiento, eliminándolo en una línea estrecha.

Como se ha señalado anteriormente, el láser no daña el conductor del cable porque los materiales metálicos son muy reflectantes al haz láser de CO2, mientras que los materiales aislantes son generalmente muy absorbentes. A medida que el haz pasa sobre el cable, corta con precisión el aislamiento, más bien como un cuchillo caliente invisible a través de la mantequilla, creando un corte limpio hasta el conductor y dejando que el aislamiento se retire fácilmente. Mediante una combinación de movimiento de la pieza de trabajo y del haz, es posible obtener una gran variedad de geometrías de banda con nuestros distintos productos, en función de los requisitos de la aplicación, como cortes transversales y ventanas de hendidura, etc.

Las máquinas pelacables por láser SIENA pueden utilizarse como equipo autónomo o como parte de un sistema automatizado. Cuando el equipo se utiliza como instalación autónoma, el cable puede procesarse como un lote, cargado a mano por el operario, ya sea individualmente o colocado en grupos sobre una placa de herramientas. La colocación en una placa de herramientas acelera el proceso de pelado y aumenta la productividad en situaciones en las que es necesario procesar lotes del mismo tipo de cable; una vez colocada, la placa se carga en la peladora de cables, que realiza una o varias pasadas por los cables, pelándolos en paralelo.

Alternativamente, nuestras peladoras de cables se pueden automatizar mediante el suministro de un sistema automatizado de manipulación de cables SIENNA AWH como parte de una instalación integrada en la que el cable se alimenta automáticamente a través de la máquina pelacables desde una bobina. De este modo, los trabajos pueden procesarse automáticamente como lotes a través del controlador del sistema SIENNA. Para niveles más altos de automatización, nuestros productos también están disponibles para integradores de sistemas que puedan necesitar integrarlos en sistemas de automatización más complejos.

Para facilitar el uso de las peladoras de cables SIENNA, Spectrum Technologies ofrece una gama de equipos auxiliares, incluidos sistemas de control, enfriadores y unidades de purificación de aire para proporcionar una solución completa llave en mano a las necesidades de cada cliente.

Cuando el rayo láser interactúa con materiales orgánicos, suele producir humos y partículas de proceso, que deben extraerse de las proximidades del equipo. Para ello podemos proporcionarle el ACS-5 para la extracción y purificación del aire para su uso con todos los equipos SIENNA. Alternativamente, si el cliente dispone de sistemas de ventilación y flltración adecuados, la salida de extracción de las máquinas pelacables SIENNA puede conectarse directamente a éstos.

Para algunas aplicaciones necesitamos utilizar otros tipos de láser, ya sea para tratar tipos de aislamiento más difíciles o para trabajar en dimensiones más reducidas.

Si tiene una necesidad que no puede satisfacerse con uno de nuestros productos SIENNA habituales, estaremos encantados de discutir su aplicación con usted. Podemos llevar a cabo la evaluación y el desarrollo del proceso en nuestros laboratorios de aplicaciones y, si procede, podemos adaptar un sistema para ello (ver a continuación).

Desarrollos Futuros y Aplicaciones

Los nuevos desarrollos tecnológicos y el aumento de la innovación continúan en todos los sectores del mercado. Los avances en el desarrollo de nuevos productos están cambiando la forma en que funcionan, se ven y se comunican los dispositivos o componentes. Con estos nuevos avances, el cableado de estos dispositivos sigue cambiando: los circuitos son cada vez más pequeños y rápidos, mientras que los fabricantes de cables desarrollan nuevos materiales aislantes, hilos de menor diámetro con nuevas conflguraciones de cables e hilos capaces de superar el rendimiento anterior. A medida que los materiales y los diseños de los componentes avanzan y se hacen más pequeños, requieren procesos de fabricación mejorados para garantizar que se mantienen los más altos niveles de calidad del producto a la vez que bajan los costes de producción.

A medida que los productos se hacen más ligeros, fiables, eficientes y rentables, los métodos convencionales para pelar cables resultan cada vez más anticuados e inaceptables. Ya sea por los daños que sufre el cable, por la necesidad de supervisar constantemente las cuchillas para garantizar los estándares de calidad o por el elevado coste de las piezas de recambio, los diseñadores y fabricantes están descubriendo que necesitan encontrar alternativas a estos métodos.

Spectrum Technologies se centra en proporcionar soluciones tecnológicas basadas en láser para la eliminación de materiales aislantes, ya sea para cables metálicos o para fibras ópticas, así como para otras aplicaciones en la fabricación avanzada. Mientras seguimos investigando en el desarrollo y la aplicación de nuevas tecnologías de proceso láser, no dude en ponerse en contacto con nosotros si tiene algún problema que le gustaría tratar con nosotros y que no pueda resolverse con uno de nuestros productos estándar.

Los sistemas láser Spectrum se utilizan en una amplia gama de sectores y para muchas aplicaciones diferentes.

A continuación, encontrará algunos ejemplos de situaciones en las que se pueden utilizar nuestros productos y si visita nuestra galería de muestras de cable encontrará fotos de una gama de muestras de hilos y cables que han sido pelados con el equipo de pelado de cable por láser SIENNA.

Si tiene una aplicación láser que no aparece en estas páginas y desea que la mencionemos, por favor contáctenos.

También puede buscar en el sitio tipos específicos de cables utilizando el cuadro de búsqueda situado en la parte superior derecha del sitio.

Marcado de hilo / cable

Los sistemas de marcado de cable por láser Nova y por inyección de tinta NovaJet ofrecen una identificación de alta calidad, permanente y muy legible de hilo y cable. Disponemos de una gama de productos para satisfacer todos los requisitos de rendimiento, así como accesorios de automatización para maximizar la productividad.

- Producción de nivel básico o bajo volumen, MRO (láser): Serie Nova 50-100i

- Producción de volumen bajo (láser): Nova 800

- Producción de volumen medio (láser): Nova 820; Nova 840

- Producción de volumen alto (láser): Nova 860; Nova 880

- Manipulación y automatización de cable

Pelado de hilos y cables de polímero

Los sistemas de pelado por láser infrarrojo de CO2 SIENNA, en configuraciones lineales, de uno o dos ejes o de emisión de haz giratorio, pueden pelar la mayoría de las estructuras de cables e hilos utilizadas en la mayoría de las aplicaciones de fabricación electrónica.

Hilo/cable de hasta 7 mm (0,04″) de diámetro exterior*:

- Operaciones con haz fijo (las piezas se mueven en coordenadas x-y a continuación - Clase 4): SIENNA 225FB

- Sólo tiras finales: SIENNA 210S; SIENNA 325S; SIENNA 350S

- Bandas terminales y ventanas: SIENNA 210D; SIENNA 325D; SIENNA 350D

Hilo/cable con un diámetro exterior superior a 7 mm (0,04″)*:

- Bandas de hasta 200 mm (7.9″) de longitud: SIENNA 530YSIENNA510

Pelado, Medido y Corte Láser Automatizado

Las peladoras de cable SIENNA 700 se pueden automatizar para realizar una operación de pelado, medida y corte. Esto se consigue combinando la precisión rápida y no dañina del pelado por láser con la comodidad y eficacia de un sistema mecánico de medida y corte.

- Las versiones SIENNA 200AWH y SIENNA300AWH están disponibles

Corte del apantallamiento del cable

Los sistemas SIENNA lineales de doble eje y de haz fijo Scriber se utilizan para cortar los blindajes metálicos de los mazos de cables micro o pico-coaxiales. El láser marcará una línea a través de un apantallamiento sumergido en soldadura que luego puede romperse y retirarse fácilmente para exponer el dieléctrico subyacente.

- Sistema de haz fijo (las piezas se mueven en coordenadas x-y a continuación) – Clase 4):SIENNA 220SRFB

- Sólo bandas terminaless: SIENNA 220SRD

- Bandas terminales y ventanas: SIENNA 220SRD